因此,選擇一家具備完整制造鏈條、嚴格質量把控和本地化服務能力的廠家,成為許多企業降低綜合成本、提升設備可用率的現實選擇。

德州地區的制造業具有較強的供應鏈協同與工藝積累。這里聚集著從原材料處理、熱處理到表面涂層、焊接成形的完整產業鏈,形成了以高精度加工和嚴格測試著稱的本地制造生態。對鶴管這類高壓、長壽命部件來說,材料選擇、焊接工藝、內部涂覆與密封結構等環節的每一個細節,都會影響最終的使用壽命與安全邊界。

正因如此,多數車載系統的最終性能并非來自單一部件的優越,而是來自多道工序的協同保障。這也解釋了市場對“德州裝車鶴管廠家”這類綜合型供應商的強烈需求——他們不僅提供單件合格品,更提供整套解決方案,包括材料篩選、加工工藝、質量檢測、現場服務與后期維護。

基于這樣的邏輯,德州裝車鶴管廠家逐步以“本地化+一體化”為核心競爭力,幫助客戶在復雜場景中實現穩定產能與可控成本。

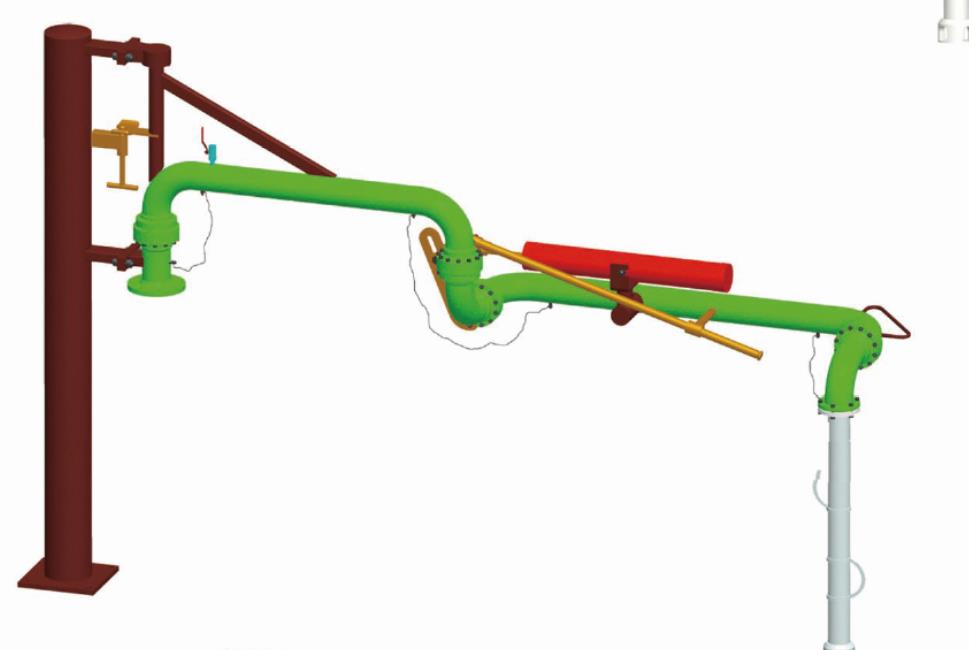

在具體產品視角里,鶴管的制造并非簡單的管件拼接,而是需要對壓力傳輸、流體阻尼、密封性以及耐熱性進行全方位考量。優質的材料選型、標準化的加工工序、嚴格的清洗與干燥流程、以及多道質量檢測環節,構成了一個能夠抵御重復彎折、沖擊和溫度波動等極端工況的完整閉環。

德州裝車鶴管廠家往往通過建立完善的來料檢驗、過程監控、成品抽檢和最終出廠測試等制度,確保每一個出廠的部件都處于可控狀態。與此企業文化中的“以客戶為中心”理念,促使廠家不斷迭代產品設計,提供多樣化的連接形式、不同直徑與長度的組合方案,以適應不同設備與現場環境的組合需求。

在應用場景層面,車載起重系統對鶴管的要求不僅限于耐壓,更多是對信賴度的考驗。車輛在運作時,出現頻繁的加減速、轉彎和高低位角度的切換,鶴管需具備足夠的柔性和疲勞壽命,避免在長時間運行后因微觀結構變化導致斷裂或泄漏。這意味著廠家需要在結構設計階段就考慮彎曲半徑、外護管保護、內部阻尼結構以及密封件材料的協同效應。

只有以系統思維來做設計,才能真正實現從部件到整機的可靠性提升。這也是德州裝車鶴管廠家在市場中逐步獲得口碑的重要原因:他們不是把問題放在單一部件上,而是以整機視角來優化方案,幫助客戶降低全生命周期成本。

部分內容的總結性句子:選擇德州地區的裝車鶴管廠家,等于把“安全、穩定、效率、成本控制”這四大核心訴求放在同一個制造與服務閉環中。二次信息將把焦點落到廠家的具體能力與可落地的解決方案上,幫助讀者從材料、工藝到服務的全鏈條理解這類企業的真實價值。

首先是材料與加工工藝的可靠性。鶴管系統對材料的要求極高,尤其是在高壓、耐溫與耐腐蝕環境中的表現。優質的鋁合metal或不銹鋼材料,以及高強度的封頭、密封件、軟管與金屬補強件,都是影響壽命的關鍵。廠家通常通過嚴格的原材料檢驗、批次追溯、熱處理工藝優化、焊接質量控制、表面涂覆防護等環節,來確保零部件在長期使用中的穩定性。

加工工序方面,精密數控加工、焊接工藝的選擇與控制、以及對管路幾何公差的嚴格要求,都會直接影響到組裝后的泄漏風險和疲勞壽命。通過建立完備的工藝標準、對關鍵工序設定關鍵質量點,以及對生產線實施實時監控,廠家能夠實現從來料到成品的全過程可控。

其次是設計與定制能力。不同設備的載荷、工作角度、轉速和作業環境不同,這就需要有能力進行定制化設計的廠家。通過3D建模、有限元分析和疲勞壽命評估,廠家可以在設計階段就模擬實際工況,優化管束布線、接頭布局、彎曲半徑以及外護管結構,以減少應力集中與磨損點。

定制化解決方案不僅提升現場適配性,也顯著提升整機的可維護性與更換周期。對于客戶來說,選擇一個具備這些能力的廠商,等于在后續使用階段將諸多未知風險降到最低。

第三是測試與質量保障。嚴苛的出廠測試是塑造信賴感的核心。常規的壓力測試、泄漏測試、耐久性測試、彎曲疲勞測試,以及實際工況模擬測試,都是不可或缺的環節。有效的質量保障不僅來自測試的覆蓋面,更來自測試結果的可追溯性和持續改進的閉環。優秀的廠家會將測試數據與生產批次綁定,確保每一個出廠部件都具備可追溯性,并能在出現異常時迅速定位原因與解決方案。

第三方認證和本地化標準的合規性也會成為加分項,進一步提升客戶的信任度。

第四是服務網絡與培訓能力。設備運行中的現場問題往往需要迅速解決。這就要求廠家具備完善的售后服務網絡、快速響應機制以及現場技術支持能力。除了上門服務,遠程診斷、在線培訓與技術交流也是現代化服務的重要組成。對經營者而言,這意味著在設備出現故障時,能夠得到及時的技術指導和備件保障,最大限度地減少停機時間。

很多優秀的德州裝車鶴管廠家會結合客戶現場的實際需求,提供包括安裝調試、定期維護、部件替換計劃以及員工培訓在內的一站式服務方案,幫助企業建立穩定的運維體系。

第五是數據化與持續改進。現代設備管理越來越強調數據驅動的運維決策。通過對使用時的壓力、溫度、振動、運行時間等數據的采集與分析,廠家能夠幫助客戶了解部件的真實狀態,預測潛在故障并提前安排維護。這種數據化服務不僅提升了設備可用性,也優化了備件庫存管理,降低了總擁有成本。

對供應商而言,這意味著不僅要交付合格部件,更要提供基于數據的生命周期服務方案,從而與客戶形成長期、信任的合作關系。

讀者如何在眾多供應商中做出選擇?一個行之有效的考察框架是:看是否具備完整的本地化產業鏈能力、是否提供從設計到售后的一體化服務、是否具備嚴格的質量控制與可追溯性、以及是否能基于實際工況提供定制化的解決方案。對德州裝車鶴管廠家來說,真正的優勢在于他們把“現場需求、材料資源、制造工藝、測試標準、服務網絡”整合在一個閉環中,形成對客戶的全方位保障。

結尾的行動建議:在了解上述要點后,企業可以從小批量試產、現場試用和長期維護計劃三步走,逐步驗證供應商的實際能力與長期價值。若你正在評估車載系統的關鍵部件,建議優先考慮那些具備完整設計-制造-檢測-服務閉環的廠家,并關注他們的現場案例、客戶反饋與售后承諾。

這樣不僅能獲得高質量的鶴管產品,也能在未來的運維階段獲得更高的運營可預測性與成本控制力。